포르쉐AG가 지난 제네바 모터쇼에서 공개한 신형 911 카레라 카브리올레 적용된 혁신적인 자체 설계 기술을 17일 발표했다.

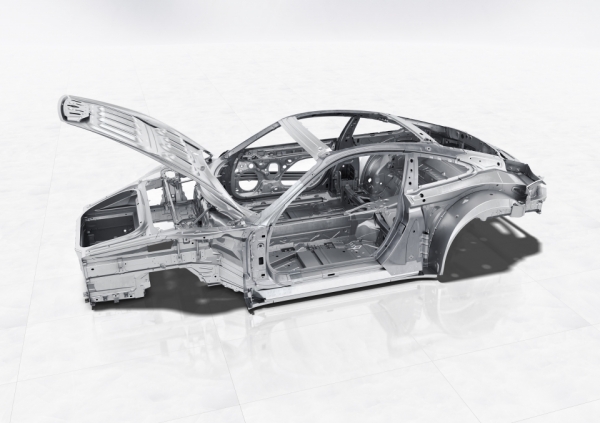

신형 911 카레라 카브리올레에는 이전보다 더 혁신적인 경량화 부품들이 사용돼 안정성을 높였고 더 많은 알루미늄을 사용하고 상대적으로 적은 스틸 구성으로 차체 무게를 7% 가까이 줄였다.

엔지니어들은 차량 전복 시 탑승자를 보호하는 A-필러에 하이브리드 설계를 적용한 플라스틱 소재를 사용했다. 이는 기존의 초고강도 스틸로 만든 강화 튜브를 대체했다. 전체 무게를 2.7KG까지 줄이면서 무게 중심을 낮추는 효과가 있다.

복합 재료는 오가노 시트(Organo sheet), 다이캐스트 립(Die-cast Ribs), 구조 폼(Structural Foam) 세 가지 요소로 구성된다. 오가노 시트는 사전 조립식으로 유리 섬유 강화 플라스틱으로 만든 고도로 견고한 반제품이다. 다단 공정의 일부로 절단되고 개량되며, 다이캐스트 플라스틱으로 만든 리브 패드가 장착된다.

마지막 공정 단계로 추가적인 구조 폼 층에는 하이브리드 요소가 추가된다. 이 층은 A필러 단면 내 강화재를 단단하게 고정시킨다. A필러 자체는 붕소강과 같은 초고강도 강판으로 이뤄졌다. 알루미늄 사용량의 증가는 신형 911의 경량화의 가장 핵심이다. 프런트와 리어 에이프런을 제외하고, 전체 차체 표면은 경량 합금으로 제작된다.

고강도 스틸 외에도 프런트와 리어 부분, 내외부 도어 실, 플로어 패널 등에도 압출 알루미늄 프로파일이 사용된다. 알루미늄 압출재 함량은 3%에서 25%로 증가했다. 보강재나 나사 연결부를 개별적으로 제작해 용접할 필요도 없었다.

재료와 생산 공정은 용접, 결합, 클린칭, 나사 연결 등 이상적인 접합 기술로 이뤄졌다. 알루미늄과 스틸 구성의 부품 제작을 위한 접시머리 볼트를 이용한 마찰 용접이 대표적이다. 마찰을 통해 접시머리 볼트가 스틸 부품과 접합되고, 스틸 볼트는 빠르게 알루미늄에 압착되어 있다.

포르쉐 관계자는 "신형 911의 차체는 다종 소재로 구성되며 이전 모델에서 시작한 경량화 전략을 발전시켜 지능형 경량 디자인 단계로 더 진화했다"며 "견고한 차체를 가진 911 쿠페는 이전 모델보다 비틀림과 굽힘 강성이 향상돼 흔들림 없는 주행성능을 보여줄 것"이라고 설명했다.